Carros Elétricos e sua Tecnologia: como o motor de fibra de carbono mudou o jogo

A revolução dos carros elétricos não está só na bateria

Quando se fala em carros elétricos, o debate quase sempre gira em torno de autonomia, tempo de recarga e capacidade das baterias. Esses pontos são importantes, sem dúvida. Porém, enquanto grande parte do público olha para o pacote de baterias, a maior transformação recente da mobilidade elétrica aconteceu em um lugar menos visível: o motor.

Nos últimos anos, a Tesla introduziu em produção um motor elétrico com rotor envolto em fibra de carbono, capaz de operar com segurança em rotações superiores a 20.000 RPM. Essa solução não é apenas uma evolução incremental. Trata-se de uma mudança estrutural no projeto de motores elétricos de alta performance, com impactos diretos em eficiência, densidade de potência e arquitetura veicular.

Mais importante ainda: essa tecnologia já está em uso real, em veículos de produção, como o Model S Plaid. Não é um conceito experimental, nem um protótipo de laboratório.

Neste artigo, você vai entender como essa tecnologia funciona, quais problemas ela resolve, o que realmente é fato — sem exageros — e por que esse tipo de motor pode influenciar o futuro dos carros elétricos.

O desafio central dos motores elétricos modernos

Motores elétricos automotivos trabalham sob três pressões simultâneas:

-

Alta potência

-

Alta eficiência

-

Alta confiabilidade em longos períodos

À medida que se busca mais potência em menos espaço, os engenheiros recorrem a rotações mais altas. Quanto maior a rotação, maior a potência específica que um motor pode entregar sem crescer em tamanho.

O problema é que rotores girando a altíssimas rotações sofrem forças centrífugas extremas. Essas forças tentam literalmente “rasgar” o rotor de dentro para fora.

Em motores de ímã permanente convencionais, os ímãs precisam ser contidos mecanicamente. Tradicionalmente, isso é feito com mangas metálicas, geralmente de aço de alta resistência.

E é aqui que surge o gargalo técnico.

O problema das mangas metálicas tradicionais

As mangas metálicas cumprem bem sua função estrutural, mas criam três problemas relevantes:

1. Correntes parasitas (eddy currents)

Metais conduzem eletricidade. Em um ambiente eletromagnético intenso, como o interior de um motor elétrico, isso gera correntes parasitas.

Essas correntes:

-

Produzem calor indesejado

-

Reduzem a eficiência

-

Exigem sistemas de resfriamento mais robustos

Em altas rotações, essas perdas se tornam cada vez mais relevantes.

2. Limitação térmica

Quanto mais calor é gerado, maior o desafio de dissipação. Isso impõe limites práticos de rotação contínua, especialmente em uso prolongado.

3. Impacto no campo magnético

As mangas metálicas interferem no fluxo magnético entre rotor e estator, reduzindo o aproveitamento total do campo gerado pelos ímãs permanentes.

Em resumo: funciona, mas não é ideal para rotações extremas.

Por que a fibra de carbono muda tudo

A solução adotada pela Tesla foi substituir a manga metálica por uma manga de contenção em fibra de carbono, enrolada diretamente ao redor do rotor.

Isso traz vantagens claras e comprovadas:

Alta resistência mecânica

A fibra de carbono possui resistência à tração superior à do aço, com uma fração do peso.

Baixa condutividade elétrica transversal

Diferente dos metais, a fibra de carbono não favorece correntes parasitas na aplicação usada no motor. Isso reduz drasticamente as perdas elétricas.

Redução de massa rotacional

Menor peso no rotor significa:

-

Menor inércia

-

Respostas mais rápidas

-

Menos esforço estrutural em altas rotações

O resultado é um motor que pode girar mais rápido, com menos perdas e mais eficiência.

Como esse motor é fabricado

Um ponto importante: não existe mágica nesse processo. Existe engenharia de altíssima precisão.

A Tesla desenvolveu um método de enrolamento de filamentos de fibra de carbono sob tensão extremamente controlada, aplicado diretamente ao rotor.

Esse processo garante:

-

Compressão constante dos ímãs

-

Estabilidade estrutural em variações térmicas

-

Folgas extremamente precisas entre rotor e estator

É fato que a Tesla, por meio da Tesla Automation (antiga Grohmann Engineering), precisou desenvolver maquinário próprio, porque não havia soluções prontas para esse tipo de aplicação em escala automotiva.

Isso não é incomum em tecnologias industriais de ponta.

O papel da pré-tensão (e por que ela é essencial)

Fibra de carbono e cobre possuem coeficientes de expansão térmica diferentes.

Se nada fosse feito, a variação de temperatura poderia gerar folgas internas ou tensões excessivas.

A solução adotada foi aplicar altíssima pré-tensão durante o enrolamento da fibra, garantindo que o rotor permaneça estruturalmente estável em toda a faixa de temperatura operacional.

Esse é um ponto crítico — e documentado — no sucesso do projeto.

O que significa operar acima de 20.000 RPM na prática

Aqui vale separar marketing de engenharia.

O motor traseiro do Tesla Model S Plaid opera em rotações superiores a 20.000 RPM.

O que isso permite:

-

Alta densidade de potência

-

Motores menores para a mesma potência

-

Melhor aproveitamento do espaço veicular

Isso não significa que o motor gira a essa rotação o tempo todo. Assim como em qualquer veículo, a rotação varia conforme a demanda.

O ganho real está na capacidade de operar nessa faixa com segurança, eficiência e durabilidade.

Relação direta com o desempenho do Model S Plaid

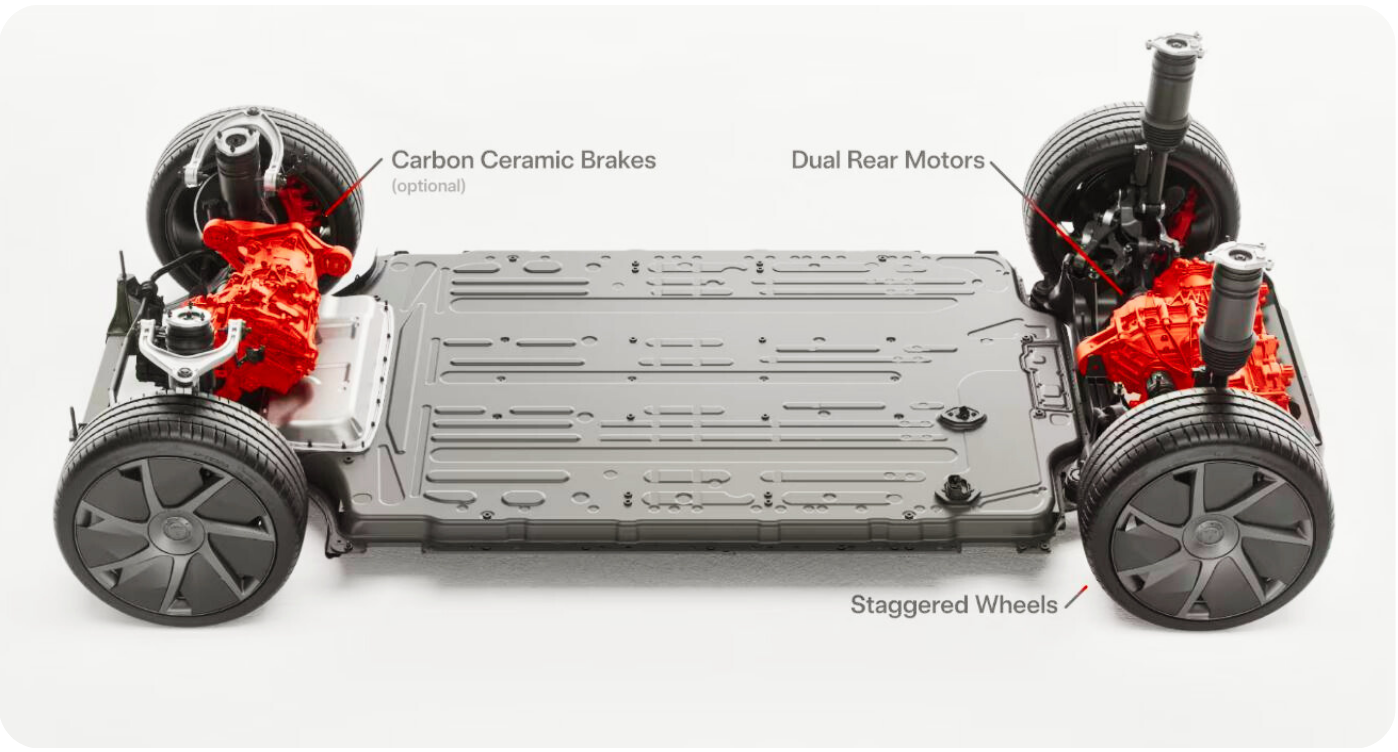

O Model S Plaid utiliza três motores elétricos, sendo dois traseiros com essa arquitetura avançada.

O resultado é um conjunto que entrega:

-

Aceleração extremamente rápida

-

Capacidade de repetição de desempenho

-

Menor perda por aquecimento em uso intenso

Importante frisar: não é só o motor que faz isso acontecer. Eletrônica de potência, software, refrigeração e bateria também são fundamentais.

Mas o motor de fibra de carbono é, sem dúvida, um elemento-chave da equação.

Eficiência energética: onde está o ganho real

A Tesla não divulga números detalhados de eficiência interna de seus motores, o que é padrão na indústria.

No entanto, do ponto de vista físico, é correto afirmar que:

-

Menos correntes parasitas = menos calor

-

Menos calor = menos energia desperdiçada

-

Mais energia útil = maior eficiência do sistema

Mesmo ganhos percentuais aparentemente pequenos, quando aplicados a um veículo inteiro, impactam autonomia, desempenho térmico e durabilidade.

Isso é exclusivo da Tesla?

Atualmente, em produção em larga escala, sim.

Outras fabricantes estudam soluções semelhantes, mas enfrentam desafios claros:

-

Custo da fibra de carbono

-

Complexidade do processo

-

Escala industrial

-

Know-how de manufatura

Nada impede que a tecnologia se difunda com o tempo — como aconteceu com baterias, inversores e software veicular.

Limitações reais da tecnologia

Para manter o texto honesto e factual, é importante destacar os limites:

Custo elevado

Fibra de carbono de grau estrutural ainda é cara.

Processo complexo

Requer equipamentos e controle de qualidade rigorosos.

Aplicação inicial restrita

Hoje, faz mais sentido em veículos de alto desempenho.

Isso não invalida a tecnologia — apenas define onde ela faz sentido no momento.

Impacto potencial no futuro dos carros elétricos

À medida que os custos diminuem e os processos amadurecem, motores mais compactos e eficientes podem:

-

Liberar espaço para baterias

-

Reduzir peso total do veículo

-

Melhorar eficiência energética global

-

Permitir novos layouts mecânicos

Além do setor automotivo, princípios semelhantes podem ser aplicados em:

-

Aviação elétrica

-

Máquinas industriais

-

Sistemas de geração e conversão de energia

Comparação honesta com outras arquiteturas de motor

| Tecnologia | Vantagens | Limitações |

|---|---|---|

| Indução | Robustez, baixo custo | Menor eficiência |

| Ímã permanente tradicional | Alta eficiência | Limite térmico |

| Relutância | Simplicidade | Ruído e controle |

| Fibra de carbono | Alta rotação e eficiência | Custo e complexidade |

Não existe “motor perfeito”, apenas soluções melhores para certos objetivos.

Manutenção e durabilidade: o que muda?

Para o usuário final:

-

Nada muda na rotina

-

Motores elétricos continuam exigindo pouca manutenção

A manga de fibra de carbono é um elemento passivo, sem desgaste por atrito.

Do ponto de vista de engenharia, a durabilidade esperada é alta, desde que os processos de fabricação e controle sejam rigorosos — algo que a Tesla demonstrou ser capaz de fazer.

Inovação silenciosa o impacto real

O motor elétrico com rotor envolto em fibra de carbono não é apenas um detalhe técnico. Ele representa uma evolução concreta na forma como motores elétricos podem ser projetados, especialmente quando o objetivo é combinar desempenho extremo com eficiência.

Mais do que quebrar recordes de aceleração, essa tecnologia mostra que:

-

Ainda há espaço para inovação real nos carros elétricos

-

Materiais avançados fazem diferença prática

-

Engenharia bem aplicada vence limitações tradicionais

O futuro da mobilidade elétrica não depende apenas de baterias maiores. Ele passa, cada vez mais, por motores mais inteligentes, eficientes e compactos.

E nesse aspecto, a fibra de carbono já deixou de ser promessa — virou realidade.

FAQ

O motor elétrico de fibra de carbono já é usado em carros de produção?

Sim. Ele equipa o Tesla Model S Plaid.

Ele substitui completamente motores tradicionais?

Não. É uma solução específica para aplicações de alta performance.

A tecnologia é segura e durável?

Sim, desde que fabricada com controle rigoroso, como demonstrado em produção.

Outras montadoras podem adotar essa solução?

Tecnicamente, sim. O desafio está em custo e escala industrial.